Еще в древние времена с развитием гужевого транспорта появилась необходимость в создании тротуаров. Раскопки, произведенные в Помпеях и других древних городах мира, показали, что тротуары существовали как неотъемлемая часть улиц. Римляне, греки и славяне устраивали тротуары из квадратных естественных каменных плит (гранит, известняк, песчаник). Такие плиты римляне применяли также для строительства дорог, многие из которых сохранились до наших дней.

В XVII–XVIII вв., когда начался новый подъем в дорожном строительстве, для дорожных одежд стали применять более дешевый материал – щебень или пакеляж. Для тротуаров же плиты из естественных камней оставались единственным строительным материалом. В Санкт-Петербурге, Екатеринбурге и других городах сохранилось много тротуаров из квадратных гранитных плит, устроенных в XVIII веке.

И только в конце XIX и начале ХХ века для строительства тротуаров начали активно использовать цементно-бетонные и асфальтобетонные плиты.

За последние годы широкое распространение получили покрытия садово-парковых дорожек и различных площадок из сборных бетонных и каменных плит. Такие покрытия очень удобны и экономичны в эксплуатации.

Применение различных по форме и размерам плит, изготовленных индустриальным способом, создает необходимый декоративный эффект.

К достоинствам сборных покрытий из бетонных и каменных плит относится то, что плиты остаются твердыми даже в жаркую погоду, они не пылят и не испускают вредных паров. Такие покрытия с поверхностной шагренью и во время дождей не становятся скользкими. Сборные плиточные покрытия – не сплошные, как асфальтобетонные покрытия, и через зазоры между плитами в почву поступают вода и воздух, что является благоприятным фактором, улучшающим микроклимат участка.

Опыт строительства и эксплуатации сборных дорожных покрытий показал следующие их положительные качества:

- сокращение трудоемкости работ на строительной площадке (устраняются работы по укладке бетона, уплотнению и уходу за ним);

- возможность устройства сборных покрытий практически в течение всего года, в то время как устройство монолитных бетонных покрытий в зимнее время требует дополнительных дорогостоящих мер или вообще невозможно;

- высокое качество плит, изготовляемых заводским способом, за счет хорошо отработанной технологии;

- внедрение механизации и автоматизации;

- постоянство состава бетона;

- регулирование внутренних температурных напряжений;

- тщательный лабораторный контроль качества;

- возможность транспортирования плит на любые расстояния и в любое время года;

- возможность многократного использования плит сборных покрытий (до 6–8 раз).

Однако наряду с положительными качествами сборные покрытия имеют и существенные недостатки:

- трудность соблюдения ровности покрытия вследствие больших допусков по толщине плит (±5 мм под 3–5-метровой рейкой) и аналогичных допусков по ровности основания;

- плохое контактирование плит с основанием вследствие наличия допусков по толщине плит и ровности основания, в результате чего возникает перенапряжение плит и нарушение ровности покрытия;

- большое количество швов, слабая устойчивость отдельных неомоноличенных и концевых плит по границам секций;

- более низкая производительность труда при монтаже сборного покрытия по сравнению с устройством монолитного покрытия;

- сравнительно высокая стоимость сборных покрытий, превосходящая в среднем на 25–30 % стоимость равнопрочных монолитных бетонных покрытий.

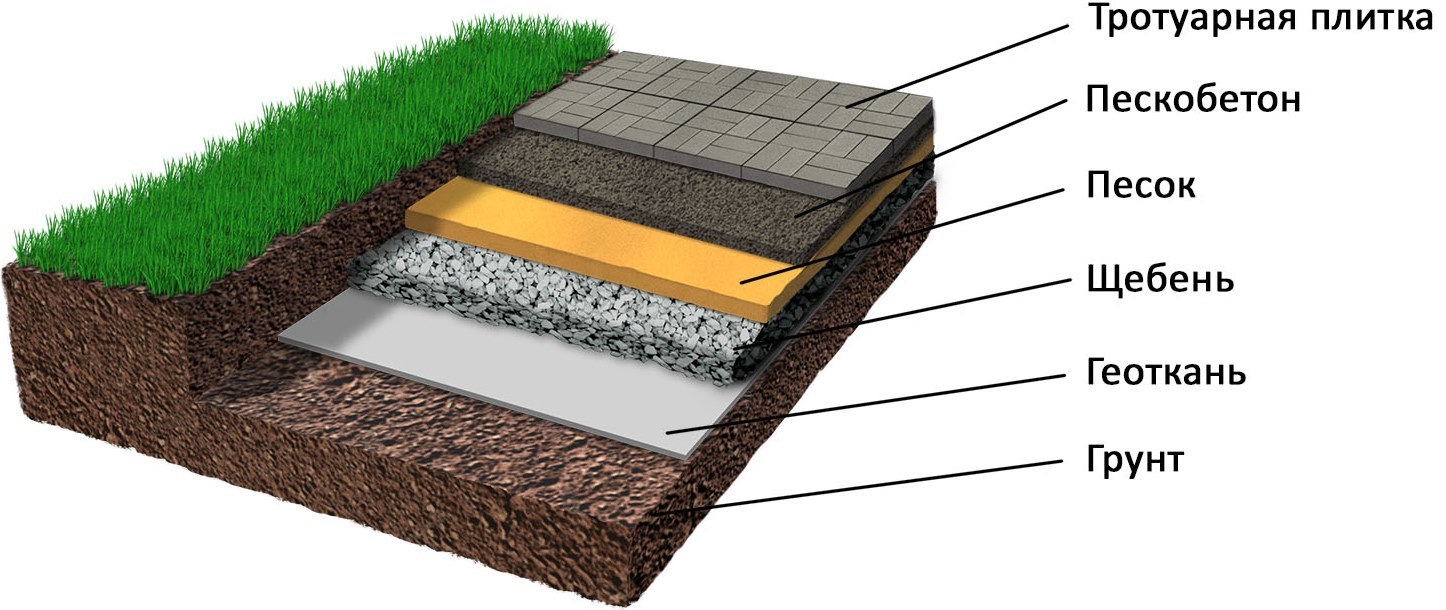

Основанием для цементно-бетонных сборных тротуарных покрытий может служить хорошо укатанный щебень, гравий или песок. Толщина основания 8–15 см; для его выравнивания насыпают слой мелкозернистого песка толщиной 2–3 см. Для повышения устойчивости покрытий выравнивающий слой можно устраивать на сухой цементно-песчаной смеси в соотношении 1:12. Швы между плитами заполняют этой же смесью.

Плиты располагают в рядовом, диагональном или шахматном порядке. Их укладывают вплотную друг к другу, составляя ячейки размером 2 х 2 м и более. Между последними делают температурные швы 1–1,5 см.

Сборные покрытия устраивают на основаниях из кирпичного боя, щебня или шлака слоем 10–15 см, поверх которого перед укладкой плиток распределяют тощий цементный раствор (Ц + П = 1:9) слоем 2–3 см. Плитки укладывают вручную. Производительность одного рабочего достигает 5–6 м2/ч.

Тротуарные плиты изготовляют на специальных заводах методом штампования с помощью гидравлических прессов, благодаря чему достигают однородности структуры. После изготовления плитки подвергают нормальному твердению во влажном состоянии в штабелях в течение нескольких дней до набора отпускной прочности, которая в летнее время равна 70 % от марочной прочности, а в зимнее – 100 %.

Рассмотрим традиции изготовления аналогичных тротуарных плит в европейских странах.

Характерной особенностью тротуарных плит, применяемых в Нидерландах, является то, что их изготовляют из двухслойного бетона. Верхний, наиболее прочный истираемый слой выполняют из бетона с гранитным или базальтовым заполнителем. Нижний слой делают из цементного раствора или из бетона, но с менее прочными заполнителями.

В ФРГ существует специальный стандарт на тротуарные плиты (DIN 485), утвержденный еще в 1934 году и действующий до сих пор. В этом стандарте регламентированы основные и вспомогательные элементы, которые необходимы при диагональном методе укладки плит. По указанному стандарту плиты должны иметь ровные края, при простукивании издавать чистый звук, не иметь трещин. Все плиты делят на два класса: с прочностью на изгиб 5 МПа (50 кгс/см2) и с потерей объема при истирании не более 15 см3 с поверхности 50 см2; с прочностью на изгиб не менее 3,5 МПа (35 кгс/см2) и с потерей объема при истирании не более 26 см3 с той же поверхности.

Испытанию подвергают до 0,1 % общего количества плит. Прочность плиток при изгибе испытывают при установке их на две опоры, отстоящие от краев плиток на 5 см. Усилие передается с помощью круглого стального стержня радиусом около 10 мм, устанавливаемого посередине плиты, параллельно опорам. Нагрузка Р должна ежесекундно возрастать на 300 Н.

Разрушающее напряжение s = М/W, М = РL/4*, W = bh²/6,

где: М – изгибающий момент в Н, см; W – момент сопротивления, см³; L – расстояние между опорами, см; b – ширина плиты, см; h – толщина плиты, см.

В расчет принимается средняя величина из пяти испытаний, при этом ни одно из показаний не должно быть меньше чем на 20 % указанной наибольшей прочности на растяжение при изгибе.

* При испытании плит в соответствии с ГОСТ 17608 изгибающий момент М = Рl/6.

Для определения истираемости используют части плиток, полученные после испытания их на изгиб. Для испытания служит специальный круг истирания с частотой вращения 30 мин-¹. При испытании круг должен сделать 110 оборотов, затем подсчитывают потерю объема (массы) призматического образца с поверхностью истирания в 50 см². Результат должен быть получен как среднее из данных трех испытаний, при этом ни одно из них не должно быть больше чем на 20 % среднего значения. Кроме того, определяют и морозостойкость бетона, используемого для изготовления тротуарных плиток. Испытание производят на пяти образцах, полученных после испытания на изгиб. Все образцы после 25-кратного замораживания при –15 оС и оттаивании при +15 оС не должны иметь ни трещин, ни шелушащихся внешних поверхностей.

Техника укладки тротуарных плит не отличается от российской. Бетонные плиты укладывают на гравийное или щебеночное основание толщиной 8–10 см и выравнивающий слой 1–3 см из тощего известкового раствора. Швы между плитами также заполняют тощим известковым раствором.

Тротуарные плиты можно изготовить как из белого, так и из серого цементов, предварительно смешав цемент с щёлочестойким пигментом. Наиболее экономичным окрашиванием является применение в качестве красящей добавки смеси цветного портландцемента и пигмента. Возможно использование в качестве вяжущего вещества цветного цемента, в расчётном количестве согласно рецептуре, но это более дорогой вариант.

Рассмотрим качественные характеристики цветных портландцементов и ожидаемые трудности, сопряжённые с их применением.

Качество декоративных портландцементов, выпускаемых в настоящее время промышленностью, еще не отвечает высоким требованиям, которые предъявляет к ним строительная индустрия. В частности, в процессе службы изделий из цветных цементов на их поверхности появляются высолы, ухудшающие декоративность отделки.

До настоящего времени не разработаны способы, эффективно снижающие выделение высолов на поверхности твердеющего цементного камня, так как не выявлены закономерности процесса высолообразования, знание которых позволит научно обоснованно подойти к решению проблемы высолов.

Высолообразование – процесс диффузионный, определяемый не содержанием в цементе водорастворимых солей и Са(ОН)2, а плотностью цементного камня.

Установлена взаимосвязь процесса высолообразования с условиями гидратации цемента. Выявлено, что повышение влажности и температуры (свыше 40 оС) среды твердения усиливает высолообразование. Наибольшее количество высолов образуется в первую неделю твердения цветного цемента.

Минералогический состав цементного клинкера оказывает определенное влияние на процесс высолообразования. Увеличение в цементном клинкере содержания С2S (n = 3,6 при КН<0,85) или С3S (n<2,5 при КН = 0,90) способствует снижению высолообразования. Еще большее снижение высолообразования достигается при повышении плотности цементного камня с увеличением содержания силикатов (n > 3,6 при КН = 0,90). Из этого следует, что, покупая портландцемент, необходимо оценить его минералогический состав.

Исследованием диффузии гидрооксида кальция с помощью метода меченых атомов установлено, что процесс высолообразования определяется способностью гидрооксида кальция перемещаться в цементном камне, его же количество играет меньшую роль.

В связи с этим эффективным является способ снижения высолообразования за счет уменьшения подвижности гидрооксида кальция, что достигается введением в цемент кремнийсодержащих добавок.

Снижает высолообразование уплотнение цементного камня. Уменьшение макропористости на 2–3 % снижает высолообразование на 35–50 %. Таким образом, предпочтительнее применять цементы, в том числе цветные, с низкой водопотребностью (чем меньше значение нормальной густоты цемента, тем лучше).

Цементы повышенной высолостойкости можно получать при заводском помоле, используя активные минеральные добавки для связывания реакционной извести, а также функциональные добавки, способствующие уплотнению цементного камня из данного цемента.

Эффективность гидравлических добавок обусловлена не только их активностью, но и влиянием на плотность цементного камня.

Введение кремнийорганических соединений типа полиорганилсилоксановых жидкостей при помоле клинкера белого портландцемента, интенсифицируя этот процесс на 10–25 %, позволяет получить цемент повышенной высолостойкости, гидрофобности и механической прочности. С уменьшением длины цепи органического радикала наблюдается некоторое повышение эффективности действия за счет лучшей адсорбции на цементных частицах.

Введение функциональных комплексных добавок в цемент при изготовлении бетонной смеси ускоряет процесс твердения цементного камня, увеличивает его плотность и способствует образованию гидрооксида кальция в активном аморфном состоянии, что и повышает высолостойкость цемента. Возрастает также морозостойкость и механическая прочность цементного камня на 10–20 %, на 3 % снижается пористость.

Портландцемент белый (неокрашенный) приобретает гидрофобность, что способствует уменьшению его водопотребления вдвое.

С введением пигментов плотность цементного камня уменьшается и усиливается процесс высолообразования в виде белых налетов, которые видны на цветной поверхности.

В настоящее время предложено много способов и приемов снижения высолообразования: уменьшение водоцементного отношения, правильный подбор исходных материалов, использование чистых заполнителей, хорошее перемешивание составляющих, соблюдение условий твердения.

Для ликвидации высолообразования хорошо ввести в состав цветных цементов акрилат кальция и мальтозную кислоту. Эти вещества, находясь в жидкой фазе цементного раствора, вступают в реакцию с ионами Са, Na, К и образуют нерастворимые соли, в результате чего уплотняется структура, уменьшается испарение воды, что способствует предотвращению выцветания камня.

Исследования выцветов на поверхности двух бетонов – плотного и пористого, изготовленных на подкрашенных цементах, показали, что незначительные выцветы дают бетоны на пуццолановых цементах и совсем не дают шлакопортландцементы. Для предотвращения выцветов следует избегать избытка воды затворения и конденсации ее на поверхности изделия.

Процесс высолообразования, происходящий за счет молекулярной диффузии, описываемой уравнениями Фика, может быть устранен за счет ввода в цемент одновременно активных добавок и поливинилацетатной эмульсии.

Цветным цементам свойственна склонность к усадочным явлениям, что вызывает необходимость изготовления растворов и бетонов на качественных заполнителях при относительно меньших удельных расходах цемента.

Возникновение в процессе твердения усадочных деформаций и микротрещин, через которые происходит миграция гидрооксида кальция на поверхность и последующая карбонизация, способствует течению процесса высолообразования.

Хорошие результаты можно получить, окрасив серый цемент в белый диоксидом титана рутильной формы в количестве не более 6 %. Введение диоксида титана повышает прочность цементного камня. Это особенно важно при изготовлении цветных бетонов в условиях отсутствия белого цемента. Технология производства всегда обусловлена экономическими расчётами.

Рассмотрим методику подбора состава бетона на конкретных сырьевых материалах. В экспериментах были использованы:

- портландцемент марки “400” Щуровского цементного завода,

- кварцевый песок из Марфино с естественной влажностью 2 % и модулем крупности 1,7,

- гранитный щебень Мансуровского месторождения.

На испытания изготовили кубы 10 х 10 х 10 см.

Состав бетона “М-200”: Ц + П + Щ + В = 310 + 765 + 1100 + 206 (без учета влажности на естественно мокрые заполнители). О.К.= 8,5 см.

Состав пескобетона “М-200”: Ц + П + В = 349 + 1477 + 315 (с учетом влажности на сухие заполнители). R сж. 7 сут.= 150 кг/см2. О.К.= 8,0 см.

Состав пескобетона “М-200”: Ц + П + В = 367 + 1456 + 316 (с учетом влажности на сухие заполнители). R сж. 7 сут.= 175 кг/см2. О.К.= 8,0 см.

Состав пескобетона “М-100”: Ц + П + В = 256 + 1538 + 323 (с учетом влажности на сухие заполнители). R сж. проп.= 62 кг/см2. О.К.= 7,0 см.

Состав пескобетона “М-100”: Ц + П + В = 316 + 1513 + 314 (с учетом влажности на сухие заполнители). R сж. проп.= 80 кг/см2. О.К.= 7,0 см.

В статье приведёны составы бетона в широком диапазоне. Выбор за вами. Желаю удачи!

Таблица. РЕЗУЛЬТАТЫ подбора состава бетона для изготовления тротуарных плит