Санни-014 - установка для производства неавтоклавного пенобетона Установка работает без пеногенератора!

- Назначение: Установка предназначена для производства стенового и перегородочного пеноблока, а так же применяется для утепления крыш, труб, заливки полов и в опалубку сразу на месте строительства.

- Устройство и принцип работы: установка включает в себя бетоносмеситель, двигатель, приборную панель все это жестко закреплено на станине, она мобильна, легко перемещается по цеху и строительному объекту, умещается на строительном поддоне, а так же в прицепе легкового автомобиля (Санни014). В комплект не включается компрессор, необходимый для создания давления, подходит любой до 1 кг\см2, ориентировочная стоимость от 6000 рублей. Лучше приобретать на местном рынке для получения гарантии. Загрузка компонентов осуществляется в ручную через горловину. Под давлением происходит процесс образования пеносмеси, Подача к месту укладки осуществляется шлангом, (длиной 5 метров, прилагается к установке) за счет избыточного давления создаваемого в пенобетоносмесителе. Особой наладки установка не требует и можно приступать к работе сразу после подключения ее к сети питания. Установку обслуживают 3 человека.

- Конкурентные преимущества данной установки: Отсутствие пеногенератора сокращает стоимость оборудования для производства пенобетона, при получении такого же качества, в производственном процессе используется безопасное давление (до 1 кг\м2) вследствие чего отпадает необходимость сертификации данного производства. Также не требует сертификации получаемая на данной установке продукция. Необходимо получение гигиенического сертификата на получаемую продукцию (даем всю необходимую информацию для его получения). Обладает низкой энергоемкостью, мобильна, при достаточно высокой производительности (большая производительность у Санни025); мы предлагаем реальную технологию производства пенобетона (с получением необходимых навыков на действующим производстве) , а не бумажную институтскую. Мы предлагаем реальный расчет себестоимости пенобетона, рассчитанный на примере действующего производства, улучшенные пены и добавки, (разработанные нами) необходимые для получения более качественного пенобетона и снижения процента отходов; учитывая опыт работающего производства. В конструкцию вновь производимых установок постоянно вносятся изменения, что и приводит в итоге к их высокой надежности. Проста в эксплуатации. Ремонтопригодна даже не для специалиста, мы даем рекомендации по обслуживанию, эксплуатации и плановой замене деталей работающих в условиях повышенного износа, на основании анализа работы действующих установок - вследствие чего все установки имеют повышенную надежность и производства, где они установлены, не имеют простоев из-за поломки оборудования, что в свою очередь тоже сказывается на себестоимости продукции. Оказываем консультации по вопросам организации производства. Помогаем определится со сбытовой политикой.

- Цена указана в прайс-листе рублей. В стоимость входит: полное описание всех возможных составов и мест их приобретения; реальная технология производства, обучение на производстве в Санкт-Петербурге; вся необходимая техническая документация; техническая поддержка и необходимое консультирование по технологии и организации производства.

- Производительность - 10 куб.м. за смену (8 часов) Если лить в опалубку, то достаточно 2 человек, если в формы то, учитывая разборку, смазку, сборку необходимо 1 человек на 1,5 куб.м ( в среднем на все производство).

- Характеристики: Объем рабочей емкости.-0,14 куб.м; Дальность подачи раствора, о вертикали-5м , по горизонтали -20м; Рабочее давление воздуха-0,65 кг/см 2; Габаритные размеры высота-1300мм, ширина700мм, длина-1250; мощность -3 кВт; Напряжение-380 В масса-150 кг.

- Минимальная площадь помещения необходимая для производства 10куб.м. в смену-200 кв. м.

- Мы изготавливаем формы для производства пазогребневого (стеклопластиковые), стенового и перегородочного (металлические) блока. Формы предназначены для разлива пенобетона и придания ему формы блока. Стандартные формы изготавливаются сварочным методом из листового железа толщиной 4 -10мм. Мы производим формы объемом 1 куб. м. Чертежи формы стоят 5000руб. В форму для производства 1 куб.м. входит 34 блока размером 500*300*200, или 67 блоков размером 500*300*100. Металлическая форма представляет собой коробку 1,5*1,5м, с раскидывающимися на четыре стороны бортами и устанавливаемыми внутри металлическими перегородками, при последовательном их изъятии из формы вынимаются готовые блоки. Форма герметична, имеет строгие геометрические размеры, вес боле 1 тонны, универсальная позволяет получать следующие типоразмеры блоков: 500*300*100, 500*300*200, 500*300*300, 500*300*400.

- Формы для пазогребневых блоков: размером 600*500*100; размером 500*300*100 (на 4 блока) изготавливаются из стеклопластика предназначены для межкомнатных перегородок. Легко укладываются, позволяют сократить до минимума отделочные работы.

- Температура в цеху по производству пенобетона должна быть не менее 15 градусов. Срок застывания пенобетона до возможности разборки форм:+10 градусов -2 суток; +15 и выше - сутки; +15 и выше + добавки 12-14 часов.

- Состав и компоненты: Цемент, песок, вода, пенообразователь, разделители для смазки форм, добавки ускоряющие твердение. Вместо песка лучше использовать золу уноса ТЭЦ (если есть такая возможность). Себестоимость 1 м. куб. получаемого пенобетона составляет порядка 700 рублей на его получение расходуется порядка 450 кг цемента, 300 кг песка, 1,5-2л пенообразователя, остальные компоненты существенно не влияют на себестоимость полученного материала. При расчете себестоимости учтена рабочая сила, эл. энергия, вода, но не учтена заработная плата административного аппарата и накладные расходы.

- Предлагаемое нами сырье: (при покупке установки мы даем телефоны других производителей необходимых составов) Пенообразователь Ареком-4 (расход 1,5кг на 1м.куб.), Пенообразователь ПБ2000 (расход 2кг на 1м.куб.), Ускоритель твердения Простон-Д17 ( расход 0,5кг на 1м.куб.), Состав для смазки форм Компил (расход 1кг на 1м.куб). Пенообразователь Ареком - необходимый для получения устойчивой пеномассы и снижения отходов производства. Ускоритель Простон-Д17 необходим для ускорения "вставания" пеномассы. Состав для смазки форм Компил разработан специально для производства пенобетона и необходим для получения идеально гладкой поверхности блоков, предотвращения залипания и снижении трудозатрат при обслуживании форм.

- За справками обращаться тел.: (812) 448-47-38 (многоканальный) Установка и химикаты могут быть отправлены 3-х тонным контейнером по Ж/Д в любую точку РФ. В него помещается: установка, 1-2 металлические формы и комплект химии достаточный для производства 200м3 пенобетона. Ориентировочно стоимость отправка контейнера на расстояние 3000 км составляет 3000 рублей.

Справочная информация по пенобетону.

Характеристики получаемого пенобетона:

Марка пенобетона средней плотности в сухом состоянии

600

800

1000

Коэффициент теплопроводности бетона в сухом состоянии не более, Вт

0,14

0,21

0,24

Класс бетона по прочности на сжатие

В1

В2

В2,5

Средняя прочность на сжатие, не менее, МПа

1,4

2,9

3,6

Сопоставление основных физико-технических показателей традиционных строительных материалов с пенобетоном:

|

Показатели |

разменность |

Кирпич глина |

Кирпич силикат |

Керамзитобетон |

Газобетон |

Пенобетон |

|

Плотность |

кг\м |

1550-1700 |

1700-1950 |

900-1200 |

600-800 |

200-1200 |

|

Масса 1 м2 стены |

кг |

1200-1800 |

1450-2000 |

500-900 |

200-300 |

70-900 |

|

Теплопроводность |

Вт\мк |

0,6-0,95 |

0,85-1,15 |

0,5-0,7 |

0,18-0,28 |

0,05-0,38 |

|

Предел на сжатие |

МПа |

2,5-25 |

5-30 |

3,5-7,5 |

2,5-15 |

2,5-7,5 |

Пенобетон, полученный по без автоклавной и без пропарочной технологии обладает: высокими тепло и шумо изоляционными качествами, высокой противопожарной устойчивостью, долговечен, экологически чист, соответствует европейским стандартам, экономичен (кубометр пенобетона в 2-2,5 раза дешевле аналогичного объема кирпич или керамзитобетона).

Пенобетон широко используется для: внутренних перегородок , термовкладышей , теплоизоляции трубопроводов , теплоизоляции крыш , звуко - теплоизоляции междуэтажных перекрытий , наружных стен (для низко этажного строительства с дальнейшей защитой от атмосферного воздействия).

Прочее оборудование:

1. Санни-025 - установка для производства неавтоклавного пенобетона Установка работает без пеногенератора!

Характеристики: Объем рабочей емкости.-0,25 куб.м; Дальность подачи раствора, о вертикали-5м , по горизонтали -20м; Рабочее давление воздуха-0,8 кг/см 2; Габаритные размеры высота-1300мм, ширина1200мм, длина-1250; мощность -5 кВт; Напряжение-380 В масса-210 кг. Производительность 20м3 в смену.Принцип работы аналогичен Санни 014

2. СП72-20 - сеялка песка с разделением на 3 фракции и отделением отходов. Сеялка позволяет получить из обычного песка или щебня, песок трех фракций. Особенно важно использование сеялки при производстве бетонов (обычный бетон, пенобетон), а также при производстве тротуарной плитки методом вибролитья или вибропрессования. При производстве бетонов большое значение имеет однородность получаемого песка. Типовые фракции, получаемые при просеивании песка (можно сделать другие на заказ) 1-я: до 2,5мм 2-я: 5мм 3-я: 10мм и отходы. Производительность - 20 тонн песка в смену. Просеянный песок выходит из горловин и его можно направить как в бункер, так и на конвейерную ленту. Загрузка песка для просеивания может производиться как вручную, так и с помощью автоматической подачи.

Характеристики: габаритные размеры длинна 3000мм, высота-1200мм, ширина-12000; мощность-3кВт; напряжение питания 380 В; вес 450 кг; производительность 20 тонн в смену.

Готовится к выпуску следующее оборудование:

-

- Станок для изготовления ажурных решеток (позволит изготавливать красивые заборы, декоративные решетки на окна, узоры различного назначения из металлического прутка).

- Оборудование для непрерывного приготовления и подачи пенобетона на базе Санни. (позволит увеличить производительность пеномассы до 3-х раз)

- Оборудование для подачи пенобетона на высоту до 30м ( позволит заливать пеномассу непосредственно на объекте с земли)

Технико-экономическое обоснование создания производства пенобетона.

- Параметры производства

- объем производимой продукции - 20куб.м. в день

- размеры выпускаемых блоков - 500х300х200 и 500х300х100

- Необходимое оборудование и площади для начала производства

- Отапливаемое (для зимнего производства) помещение с электричеством и водой. Минимальная площадь 200кв.м.

- Установка для производства пенобетона - 96000руб.

- 10 форм для разливки пенобетона по 28000руб.\шт. - 280000руб за 10 форм (в принципе формы можно сделать самостоятельно по нашим чертежам, себестоимость около 15-20тыс.руб. Правильный вариант купить у нас несколько форм, остальные делать самостоятельно "в процессе")

- компрессор - 6 000руб

Итого затраты на приобретение оборудования для производства пенобетона (капитальные вложения) - 382000рублей.

Мы не учитываем стоимость помещения, так как производство разворачивается на базе существующих мощностей.

- Необходимые расходные материалы для производства пенобетона. Первую партию мы включаем в затраты на запуск производства, остальные будут покупаться с сумм поступающих за проданный пенобетон и будут входить в его себестоимость. Первоначально мы приобретаем расходных материалов для производства 500куб.м. пенобетона:

- пенообразователь Ареком-4 5 бочек по 200кг - 38 000руб.

- состав для смазки Простон-Д17 форм 500кг по 18руб.кг. - 9 000руб.

- ускоритель твердения пенобетона 250кг по 18руб.кг. - 4500руб.

- цемент (450кг. на 1куб.м. итого 225тонн по 1000руб. за тонну) - 225000руб.

- песок (200кг. на 1куб.м. итого 100 тонн по 60руб. за тонну) - 6000руб.

Итого затраты на первую партию расходных материалов 282500рублей.

- Приблизительный расчет себестоимости производства 20 кубических метров пенобетона

|

цемент |

песок |

вода |

пенообразователь |

добавки |

эл-во |

работа |

сумма |

с\с 1куб |

|

9500 |

240 |

100 |

1300 |

360 |

200 |

1700 |

13500 |

675 |

Итого себестоимость 1 кубического метра пенобетона - 675 рублей. Нужно учесть, что цены на электричество и цемент могут быть ниже. В расчете взяты цены центрального региона.

- Окупаемость проекта

Продажная цена пенобетона (оптовым фирмам, в рознице он дороже) 1200 рублей за 1 куб.м. Себестоимость 675 рублей.

При производстве 20куб.м. в день прибыль от производства составит 315000 рублей в месяц.

Итак:

-

- затраты на запуск производства пенобетона - 664500рублей

- прибыль, получаемая за месяц при производстве 20куб.м. в день (без учета транспортных расходов по доставке продукции до потребителя) - 315000рублей

Срок окупаемости: 664500/315000=2,1 месяца

Техническая информация по пенобетону.

Пенобетон - перспективы и сравнение

В быту часто возникает потребность в возведении перегородок внутри комнат или просто организации отдельных помещений внутри других. Раньше такие перегородки делали из кирпича или гипсокартона. Недостатки этих материалов очевидны: дороговизна, большие трудозатраты для возведения стен, низкая звуко и теплоизоляция. Все эти проблемы помогает решить новый материал ПЕНОБЕТОН. Он обладает следующими свойствами: Прочный, но легкий (за счет легкости один блок в 11 раз больше одного кирпича, т.е. стену возвести в 11 раз легче и быстрее),не горит, не гниет, не боится сырости, легкий в обработке и отделке, теплоудерживающий, аккумулирует тепло, искусственный камень, обладающий свойствами дерева (можно распилить), экологически чистый (не содержит веществ, вредных для здоровья). Пенобетонные блоки можно использовать для строительства не несущих стен внутри здания и постройки 1 этажных зданий. В советские времена кирпич широко использовался в строительстве. При возведении кирпичных зданий, для экономии материала применялись разные виды колодцевых кладок с заполнением шлаком, сухим песком, легким бетоном, использовались также дырчатые кирпичи с различного вида пустотами, благодаря чему, толщину кладки удалось снизить до двух кирпичей (51 см). Это вполне соответствовало прежним (до 1982 года) нормам по теплоизоляции, когда сопротивление стены теплопередаче должно было составлять 0,85 м2. С/Вт. Широкое распространение получил силикатный кирпич, который в настоящее время применяется для наружной облицовки. Также в качестве облицовки, помимо штукатурки, используются лицевой кирпич, гранитные и бетонные плитки. С развитием массового панельного строительства, кирпич оттесняется на задний план. Это было вызвано, в первую очередь, большей, по сравнению с панелями, трудоемкостью кладки и более высокой стоимостью кирпича. Хотя преимущества очевидны: лучшая тепловая инерция, отсутствие ветропродуваемых швов и, как правило, более комфортная планировка. В связи с переходом на новые нормы (с 2000 г.), в которых требуемое сопротивление стены теплопередаче увеличилось в 3,5 раза, возводить однослойные кирпичные стены стало невозможно. Таким образом, получалось, что соответствовать новым нормам будут стены : из силикатного кирпича толщиной 2,43 м; из глиняного полнотелого кирпича - толщиной 2,26 м; из самого эффективного (по СниП П-3-79) керамического пустотного кирпича стена должна быть 1,45 м.

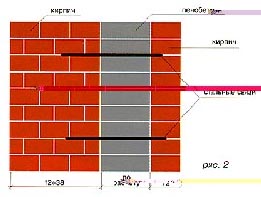

То же относится к многощелевым керамическим блокам. Кирпичные заводы Петербурга, для улучшения теплофизических показателей кирпичей, увеличивают их дырчатость, и пористость что приводит к перерасходу раствора, который при кладке проваливается в отверстия кирпича, тем самым, ухудшая теплофизические свойства стен. Таким образом, получается, что кирпич целесообразно использовать в качестве наружного слоя в составе трехслойной конструкции с внутренним утеплителем из минеральной ваты и пенопластов. Но и здесь есть свои проблемы. Так, срок службы кирпичных стен составляет не менее 150 лет, а вышеназванные утеплители уступают ему по долговечности в 6- 10 раз. Кроме того, многие пенопласты пожароопасны и токсичны. Наиболее эффективным утеплителем является ячеистый бетон. Он долговечен, негорюч, гигиеничен, а также дешев, так как изготавливается из отечественных недефицитных материалов. Благодаря этим качествам, он нашел широкое применение в современном строительстве. Но оптимальной, как нам кажется, является конструкция стены, состоящей из наружного облицовочного слоя, выполненного из кирпича толщиной 12 см, и теплозащитного слоя из пенобетонных блоков (рис. 1). При этом толщина теплозащитного слоя колеблется от 40 до 60 см. В многоэтажном здании такие стены могут быть только самонесущими. Для снижения общей толщины при требуемых теплозащитных свойствах необходимо, чтобы ячеистый бетон имел коэффициент теплопроводности 0,08 -0,1 вт/м С, который достигает таких значений при объемной массе 150-250 кг/м3. Такой ячеистый пенобетон может быть применен при возведении стен из монолитного бетона естественного твердения, где в качестве несъемной опалубки применяются кирпичные стенки: наружный облицовочный слой в 0,5 кирпича и внутренний слой со стороны помещения толщиной 0,5- 1,5 кирпича, определяющий несущую способность стены (рис. 2). При общей толщине стены 30-50 см, пенобетон обеспечивает ее теплозащиту, прочность и непродуваемость, а кирпич - необходимую прочность.

Стены такого вида испытаны в институте СПбЗНИиПИ и представляют большие перспективы для совершенствования кирпичного строительства.

- Легкие композитные пенобетоны.

Легкий пенобетон, создается вовлечением множества микро-пузырьков воздуха в цементную смесь. Это достигается смешиванием концентрированного пенообразующего химиката с водой и генерированием пены с использованием сжатого воздуха. Чтобы достигнуть оптимальных результатов требуется Аэратор. После этого пена смешивается с гидросмесью песок /цемент /вода, с использованием обычных бетоносмесителей. Легкий пенобетон, ведет себя подобно обычному плотному тяжелому бетону в большинстве аспектов, типа выдерживания.

2. Характеристики и свойства пенобетона

Легкий пенобетон, имеет хорошую механическую прочность наряду с высокими показателями изоляции при широкой амплитуде плотности. Некоторые из преимуществ использования легкого пенобетона включают:

Быстрое и относительно простое производство. . Низкая цена бетона по сравнению с другими методами производства легких бетонов . Хорошие характеристики теплоизоляции дают преимущества в экономии энергии, при эксплуатации (обогреве и кондиционировании воздуха). . С Легкими Композитными и пенобетонами более низкие затраты на строительство, более эффективные строительные проекты. . Обработка и перевозка автотранспортом стоят очень мало. . Вес бетона меньше от 10 % до 87 % по сравнению со стандартным тяжелым бетоном в зависимости от составов смеси и материалов. . Значительное снижение веса приводит к сбережениям в каркасах конструкций, опорах или сваях. Такие сбережения часто кратны фактической стоимости материала. . Экономия на перевозке, снижение требуемой грузоподьемности подъемного крана и снижение трудовых ресурсов. Использование легкого пенобетона в сборном или оболочечном строительстве требует кран меньшей грузоподьемности, минимальных усилий при монтаже. Легкий пенобетон можно пилить ручной пилой, обтесывать и забивать гвозди., легкий пенобетон чрезвычайно легок при разравнивании и его можно использовать как покрытие толщиной до 40 мм. Другие материалы могут также вводиться в бетонную смесь в зависимости от условий применения и требований, такие как:Керамзит ,Пенопласт ,Пробка ,Полипропилен ,Вермикулит ,Летучая зола

3. Область применения пенобетонов

Использование легкого бетона в строительстве становится все более и более распространенным. Покажем некоторые из типовых областей использования этого бетона в настоящее время : плотность 300-600 кг/м3 Состав: Цемент и Пена. .Этот материал используется на крышах и полах как тепло- и звукоизоляция (то есть сам по себе это не конструкционный материал). Он также используется для теннисных кортов и заполнения пустот в кирпичной кладке подземных стен, изоляции в пустотелых блоках и любом другом заполнении где требуются высокие изоляционные свойства. Плотность 600-900 кг/м3. Состав: Цемент, Песок и Пена. Используется для изготовления сборных блоков и панелей перегородок, покрывающих плит подвесных потолков, тепло- и звукоизоляции в многоуровневых жилых и коммерческих сооружениях. бетон этой плотности также идеален для объемного заполнения. Плотность 900-1200 кг/м3. Состав: Цемент, Песок и Пена. Этот материал используется в бетонных блоках и панелях для наружных стен и перегородок, бетонных плитах для покрытий крыш и перекрытий этажей. Плотность 1200-1600 кг/м3. Состав: Цемент, Песок и Пена. Этот материал используется в сборных панелях любой размерности для коммерческого и промышленного использования, монолитных стенах, садовых украшениях и других областях.

4. Другие области применения

Покрытия полов//Слоем пенобетона скрепляют керамические плитки, плиты мраморного мощения, цементные плитки и т.д. Вообще, пенобетон с плотностью 500 кг/м3 используется, чтобы получить тепло и звукоизоляцию при небольшой нагрузке на структуру.Минимальная толщина такого покрытия 40 мм. Перед укладкой материала на существующий пол, поверхность должна быть увлажнена, но не сильно. Эластичные покрытия полов//Применяется для полов, которые должны быть покрыты ковром, паркетом, виниловыми плитками и т.д. Наиболее подходящая плотность бетона - 1100 кг/м3 с отношением цемента к песку 2:1. Покрытие укладывают и через 24 часа после укладки осторожно штукатурят поверхность вручную или механической кельмой. Теплоизоляция для крыш// Идеальная плотность для этой цели 500 кг/м3 с составом из цемента и пены. Минимальная толщина покрытия не меньше 40 мм. Рекомендуется, чтобы поверхность перед покрытием была чуть влажной. Заполнение пустот// Для такого использования, нормальная плотность около 400 кг/м3 с составом из цемента и пены. Пустоты заполняются в несколько последовательных слоев по 600-700 мм с выдержкой по крайней мере 12 часов между каждой укладкой. Кладка из легких блоков// Легкий пенобетон идеальный материал для производства легких блоков для кладки без автоклавного процесса. Плотность, которая обычно используется, варьируется между 600 кг/м3 и 1100 кг/м3 в зависимости от требуемой прочности и необходимой теплоизоляции. Сборные панели// Нормальная плотность принятая для этой области использования изменяется от 1200 кг/м3 до 1600 кг/м3. Выбор плотности обычно зависит от требуемой прочности и размеров, (то есть толщины и т.д). Там где используются многослойные панели из тяжелого бетона и бетона, желательно после укладки тяжелого бетона сразу же укладывать пенобетон, чтобы сцепление между двумя материалами было однородным.

5. Смешивание пенобетона

Цемент + Пена// В то время, как растворосмеситель находится в движении, воду и цемент необходимо хорошо перемешать и затем добавить необходимое количество пены и длительное время перемешивать. Смесь тогда готова к укладке в формы. Соотношения цемента, воды и пены для смесей с различным весом приведены в Таблице 1. Заметка: Хотя возможно делать смеси только с цементом, рекомендуется добавление некоторого количества песка (приблизительно 25%), чтобы предотвратить формирование комков.

Цемент + Песок + Пена// В этом растворе вода, песок, цемент добавляются в смеситель в таком же порядке и хорошо перемешиваются до однородного раствора перед добавлением пены. Компоненты смеси приведены в Таблице 1.

Цемент + Легкий заполнитель + Пена//Из-за легкой матрицы сформированной смесью цемента, воды и пены, легкие заполнители могут использоваться без опасности всплывания при вибрации. Типичные заполнители годные для использования: пористый сланец или глина, пемза, вермикулит и т.д. Включение таких заполнителей рекомендуется только если они имеются в данной местности, так как при поставке издалека увеличивается стоимость конечного продукта.

Тяжелый бетон + Пена //Добавление до 10% Пены в нормальный тяжелый бетон дает следующий эффект:(а) Уменьшение плотности ,(б) Уменьшение стоимости ,(в) Уменьшение водоцементного отношения. ,(г) Устранение водоотделения ,(д) Позволяет рано штукатурить поверхности. ,(е) Нет трудностей при перекачивании даже при жаркой погоде. ,(ж) Нет ухудшения характеристик при замораживании - оттаивании. ,Даже при том, что уменьшение водоцементного отношения приводит к увеличению прочности, обычно необходимо слегка увеличить содержание цемента в смеси, чтобы сохранить необходимый предел прочности при сжатии.

Необходимые данные по смеси, плотности и прочности могут быть приведены по вашему требованию.

Таблица 1: Пропорции песка, цемента на один кубический метр бетона

|

Плотность Кг/м3 |

Песок Цемент 3:1 кг |

Песок Цемент 2:1 кг |

Песок Цемент 1:1 кг |

Только цемент кг |

Химикат литры |

|

1146 382 |

- - |

- - |

- |

|

|

996 332 |

- - |

- - |

- |

|

|

861 287 |

760 380 |

- - |

- |

|

|

786 262 |

690 345 |

- - |

- |

|

|

- - |

630 315 |

- - |

- |

|

|

- - |

560 280 |

410 410 |

- |

|

|

- - |

- - |

365 365 |

- |

|

|

- - |

- - |

320 320 |

580 |

|

|

- - |

- - |

275 275 |

495 |

|

|

- - |

- - |

- - |

415 |

|

|

- - |

- - |

- - |

330 |

|

|

- - |

- - |

- - |

250 |

|

Примечание: Содержание воды 0.4-0.5 л на кг цемента

Пенобетон для перекачивания по трубопроводам Пена имеет чрезвычайно сильную пузыристую структуру и может выдерживать перекачку насосом до больших высот без потери вовлеченного воздуха. Наиболее подходящий насос для этой цели типа "squeeze" использующий высокое давление при перекачивании. В некоторых ситуациях винтовые насосы также подходят. Водопоглощение пенобетона небольшое из-за закрытой ячеистой структуры.

6. Водоцементное отношение

Количество воды добавляемой к смеси зависит от влажности песка, но средний уровень обычно 40-45 литров воды на каждые 100 килограммов цемента. Дополнительная вода добавляется обычно с пеной, вследствие чего водоцементное отношение повышается до 0.6. Вообще, когда количество пены увеличивается при небольшой плотности, то количество воды может быть уменьшено. Водоцементное отношение должно сохраняться настолько низким, насколько возможно, чтобы избежать дополнительной усадки в формах. Все критерии должны быть соблюдены, чтобы ячеистый бетон имел хорошую текучесть.

7. Выдерживание пенобетона

Так как многие из свойств газового легкого бетона зависят от успешного процесса выдерживания, ниже приведены некоторые из методов с помощью которых прочность может быть увеличена.

Выдерживание на воздухе// Это возможно самый легкий и наиболее популярный метод выдерживания. Это медленная, но допускаемая система выдерживания, которая допускает оборот форм каждые 24 часа в среднем, в зависимости от окружающей температуры.

Пропаривание//Когда сборные панели и плиты из легкого бетона изготавливаются в заводских условиях, то чтобы получить относительно быстрый оборот форм можно применять пропаривание днища форм с уложенными панелями. Это вызывает увеличение температуры в бетоне и увеличение прочности. Причина пропаривания от днища состоит в том, чтобы избежать увеличения в температуре, создающей малые ячейки сжатого воздуха с достаточным давлением, чтобы сломать оболочку цемента вокруг ячейки. В тяжелом бетоне это не имеет место, так как при увеличении температуры в верхней поверхности цемент уже приобрел достаточную прочность, чтобы противостоять ячейкам взрывающимся от сжатого воздуха в верхних слоях панели или плиты.

В зависимости от типа цемента используемого в смеси, пропаривание должно начинаться не раньше пяти часов после укладки и температура не должна превышать 700C. Объем пропаривания зависит от климата, но как правило, оно длится по режиму 2+4+2 часа.

Выдерживание в автоклаве//Это процесс пропаривания при высоком давлении. Стоимость такой операции весьма высока, однако возможна некоторая экономия, потому что в смеси можно заменить до 1/3 части цемента кремнеземистой пылью или золой, которые реагируют с цементом при нагреве и давлении, чтобы получить лучший результат, чем при другом методе выдерживания. После того как бетон укладывается в формы они закрываются в автоклаве и температура повышается до 1850C в течение 3 часов. В это же время давление повышается до 1000 КПа. В зависимости от природы компонентов смеси обычно выдерживаются при максимальном давлении пять или семь часов после чего пар удаляется при одновременном уменьшении давления до атмосферного за 10-15 минут. Как только дверь автоклава будет открыта и продукция охладится она готова к употреблению.

8. Прочность

Предел прочности при сжатии. На пределы прочности при сжатии R газовых и легких композитных бетонов влияют многие факторы, такие как плотность, возраст, содержание влажности, физические и химические характеристики компонентов смеси и их пропорции. Следовательно, желательно составы смеси, тип цемента и песка или других наполнителей держать постоянными. Между плотностью и прочностью существует соотношение. Любое изменение указанных факторов может изменить это соотношение весьма заметно.

Таблица 2: Прочность на сжатие пенобетона

|

Плотность кг/м3 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1400 |

1600 |

|

Отношение цемент/ песок |

0:1 |

0:1 |

0:1 |

0:1 1:1 |

1:1 |

1;1 |

1:1 2:1 |

2:1 |

2:1 3:1 |

2:1 |

3:1 |

3:1 |

|

7 сут МПа |

0.3 |

0.8 |

2.0 |

3.5 0.8 |

1.4 |

2.5 |

3.0 1.4 |

2.2 |

3.8 3.0 |

4.0 |

8.0 |

10.0 |

|

28 сут МПа |

0.7 |

2.0 |

3.5 |

4.0 2.0 |

3.5 |

4.5 |

5.0 3.2 |

5.2 |

8.5 7.0 |

10.0 |

12.0 |

18.0 |

Предел прочности при сжатии может быть увеличен при использовании специальных методов выдерживания. Влажное выдерживание имеет большое воздействие на увеличение предела прочности при сжатии. Для пенобетонных блоков желательно их заворачивание в специальный материал для удержания влаги. Можно также их пропаривать. Пенобетон, имеет линейное увеличение прочности при сжатии в течение 12 месяцев, в отличие от тяжелого бетона прочность которого выравнивается намного раньше. Предел прочности при сжатии продолжает увеличиваться в дальнейшем из-за реакции с CO2, присутствующим в окружающем воздухе. Значительное различие также состоит в том, что пенобетон имеет более высокую скорость выдерживания, чем тяжелый бетон. Если предел прочности при сжатии должен быть высокий ускорение процесса выдерживания может быть достигнуто за счет использования CO2. В частности, это может применяться на заводах выпускающих панели и блоки.Предел прочности на растяжениеВ зависимости от метода выдерживания, предел прочности на растяжение газобетона может составлять 0.25 часть от предела прочности при сжатии с продольной деформацией около 0.1 %. Предел прочности при сдвиге Вообще предел прочности при сдвиге различается на 6% - 10% от предела прочности при сжатии. Сдвигающие нагрузки редко бывают в покрытиях крыш и перекрытиях этажей.

9.Усадка

Пенобетон, подобно всем цементным материалам имеет явления усадки во время укладки. Степень усадки зависит от разных факторов, таких как тип цемента, метод выдерживания, размер и качество песка, количество цемента в смеси, плотность бетона и водоцементное отношение. Основная усадка происходит в течение первых 28 дней, после чего она незначительна. В течение первых 28 дней, если условия изготовления бетона соблюдаются усадка обычно ниже 0.1 %. Очень часто появление трещин в стенах вызываемые перемещениями основания относят на счет усадки. Если трещина образовалась через 28 дней после укладки бетона, то не за счет усадки.

10.Расширение

Коэффициент линейного расширения для пенобетона имеет такое же значение, что и для нормального бетона. Этот коэффициент важен при использовании бетона на больших площадях крыш, которые подвергаются воздействию тепла и холода.

11.Звукоизоляция

Пенобетон имеет высокую звукопоглощающую характеристику. В основном, тяжелый бетон имеет тенденцию отклонять звук, в то время как пенобетон поглощает звук. Звуковое пропускание, однако, на обычных стенах может быть выше на 2-3 % по сравнению с тяжелым бетоном. Это связано с тем, что большинство стен оштукатурено и/или покрашено, что отклоняет звук, как в случае с тяжелым бетоном. С другой стороны пенобетоном хорошо поглощаются низкие шумовые частоты. Поэтому он часто используется как звукоизолирующий слой на плитах конструкционного бетона, чтобы ограничить шумовое пропускание перекрытий в многоэтажных жилых или административных зданиях.

12.Теплоизоляция

Теплоизоляция одна из лучших характеристик пенобетона. Из-за ячеистой структуры пенобетон имеет очень низкую теплопередачу. Это означает, что в большинстве случаев использование дополнительной изоляции в полах и стенах ненужно. Высокое значение изоляции материала становится важным, поскольку экономит энергию при нагревании помещений и кондиционировании воздуха, давая больший комфорт при большой амплитуде климатических условий.

Таблица 3 показывает соотношения между теплопроводностью и различной плотностью бетона

Тепловая характеристика пенобетона снижает конденсацию от влажности атмосферного воздуха при изменении внешней температуры.

пенобетон полностью нетоксичен.

|

Плотность Кг/м3 |

l |

К в зависимости от толщины бетона |

||||||

|

50 мм |

80 мм |

100 мм |

120 мм |

150 мм |

180 мм |

200 мм |

||

|

300 |

0.065 |

1.03 |

0.70 |

0.58 |

0.49 |

0.40 |

0.34 |

0.30 |

|

400 |

0.08 |

1.21 |

0.83 |

0.69 |

0.58 |

0.46 |

0.41 |

0.37 |

|

500 |

0.095 |

1.38 |

0.96 |

0.80 |

0.68 |

0.56 |

0.48 |

0.43 |

|

600 |

0.115 |

1.57 |

1.12 |

0.93 |

0.81 |

0.67 |

0.57 |

0.52 |

|

700 |

0.13 |

1.23 |

1.03 |

0.89 |

0.74 |

0.63 |

0.59 |

0.47 |

|

800 |

0.15 |

1.37 |

1.15 |

1.00 |

0.83 |

0.71 |

0.65 |

0.54 |

|

900 |

0.175 |

1.52 |

1.30 |

1.13 |

0.94 |

0.81 |

0.75 |

0.61 |

|

1000 |

0.205 |

1.69 |

1.45 |

1.27 |

1.07 |

0.94 |

0.85 |

0.70 |

|

1100 |

0.23 |

1.82 |

1.57 |

1.39 |

1.17 |

1.02 |

0.94 |

0.78 |

|

1200 |

0.27 |

2.02 |

1.75 |

1.55 |

1.32 |

1.15 |

1.06 |

0.98 |

|

1400 |

0.348 |

2.31 |

2.04 |

1.83 |

1.58 |

1.39 |

1.29 |

1.08 |

|

1800 |

0.436 |

2.08 |

2.33 |

2.10 |

1.04 |

1.63 |

1.52 |

1.29 |

l - коэффициент теплопроводности, К - коэффициент теплопередачи. Примечание: Смеси с плотностью 300-600 кг/м3 состоят из цемента и пены. Смеси с плотностью 700 кг/м3 и выше состоят из цемента, песка и пены. Во многих частях мира, в новых домах требуется хорошая изоляция стен и потолков для сохранения энергии. В Таблице 4 показана хорошая экономика использования ячеистого пенобетона по сравнению с другими изоляционными материалами.

Таблица 4: Сравнение изоляционных свойств различных стройматериалов

|

Материал |

Плотность кг/м3 |

Ккал/м2г0С |

Относительная стоимость на м3 |

Необходимая толщина в м, чтобы К=0.70 |

Ккал/м2г0С при К=0.70 |

|

Мрамор |

2700 |

2.9 |

3.5 |

||

|

Бетон |

2400 |

1.3 |

2.82 |

1.58 |

40 |

|

Пористый глиняный кирпич |

2000 |

0.8 |

3.4 |

0.97 |

34 |

|

пенобетон |

1600 |

0.5 |

2.52 |

0.61 |

15.7 |

|

пенобетон |

400 |

0.08 |

1 |

0.097 |

1 |

|

Пробка |

100 |

0.03 |

8.72 |

0.038 |

3.2 |

|

Минеральная вата |

100 |

0.032 |

5.8 |

0.040 |

2.37 |

|

Пенополис-тирол |

25 |

0.030 |

3.58 |

0.036 |

1.31 |

|

Пенополис-тирол |

35 |

0.022 |

11.72 |

0.026 |

3.1 |

13.Огнестойкость

Пенолбетон чрезвычайно огнестоек и, таким образом, хорошо подходит для применения в огнестойких конструкциях. Кроме того, при воздействии интенсивной теплоты, типа паяльной лампы, на поверхность бетона он не расщепляется и не взрывается, как это имеет место с тяжелым бетоном. В результате этого арматура защищена более долгое время от нагревания. Тесты показывают, что пенобетон толщиной 150 мм защищает от пожара в течение 4 часов. На испытаниях проведенных в Австралии, наружная сторона панели из пенобетона толщиной 150 мм была подвергнута нагреванию до 12000C, ёё

Примечание: Испытания проведены BHP Research & New Technology.

Требования некоторых стандартов в разных странах по огнестойкости при 4 часовых испытаниях следующие: Италия 133 мм, Новая Зеландия 133 мм, Австралия (EBRS-Ryde) 105 мм.Все тесты, и Австралийские и международные показывают, что пенобетон превосходит нормальный бетон. Даже при меньшей толщине пенобетон не будет гореть, расщепляться или выделять отравляющие газы, пары или дым.

14. Подбор креплений и установка

Ячеистая структура пенобетона требует специальных креплений для прикрепления структурных элементов каркаса и неструктурных элементов. В этом разделе приведены рекомендуемые крепления для разного применения. Выбор крепежа зависит от требований применения. Следующая информация была дана разными производителями. Фиксаторы рам и пластиковые заглушки. Фиксаторы для рам обычно относятся к разряду крепежей, включающих пластиковые заглушки различной длины и диаметра с соответствующими винтами. Эти крепежи действуют за счет расширения и сил трения в пенобетоне. Они различаются по диаметру, форме профиля и коэффициенту расширения. При выборе заглушек необходимо учесть следующие требования:Определяется степень постоянной нагрузки на крепление. ; Выбирается диаметр и необходимая глубина заделки в бетон в соответствии с требуемой нагрузкой. ; Длина крепления определяется с учетом рекомендуемой глубины заделки в пенобетон (толщина штукатурного слоя приравнивается к глубине заделки); Все отверстия в пенобетоне должны быть сделаны высокоскоростными спиральными сверлами подходящими для стали или дерева (шлямбуры использовать не нужно). ;Расстояния от края стены и между креплениями берется согласно рекомендациям изготовителей. Глубина отверстия должна приниматься также по рекомендациям изготовителей крепежа с дополнительным допуском на обламывание края отверстия.; Головка крепления должна быть выбрана такой, чтобы обеспечить хороший внешний вид. Обычно берутся с потайной головкой для крепления деревянных изделий или шестигранная для металлических профилей. .

ПЛИТЫ ПЕНОБЕТОННЫЕ ПАЗОГРЕБНЕВЫЕ

Область применения: Перегородки из пазогребневых плит предназначены для применения в жилых проектных и общественных зданиях с высотами этажей до 4,2 м. Перегородки следует применять в помещениях с нормальным температурно-влажностным режимом в соответствии со СНиПп-3-79, в зданиях с неагрессивной средой. Технические характеристики: Согласно СНиП 201.02-85 "Противопожарные нормы" пенобетонные перегородки толщиной 100 мм имеют предел огнестойкости 2,5 часа, предел распространения огня О см. Перегородки выполняются из пенобетонных пазогребневых плит по ГОСТу 6428-83.Комфортность:Перегородки из пенобетонных плит не имеют запаха, влагостойки, долговечны, не подвержены заражению гнилостными бактериями, грибком, хорошо "дышат" и регулируют влажность в помещениях. Отделка: Для отделки поверхностей перегородок можно применять клеевые и водоэмульсионные краски, эмали, синтетические краски, обои, керамические плитки, плитки декоративные. Порядок сборки: В качестве клея для монтажа перегородок используется шпаклевка для швов "Фугенсрюллер" или любой клей для газобетона или пенобетона. Порядок монтажа: Основание перегородки (перекрытия) выравнивается цементно-песчаньм раствором. Далее укладывается слой раствора, на который, выравнивая по уровню, устанавливается первый ряд плит перегородки. Поверхности плит, стыкуемые между собой, предварительно покрываются одним из клеев (см. выше). Толщина шва-1мм.

Каждый последующий ряд плит устанавливается с предварительной промазкой стыкуемых поверхностей клеем, с перевязкой плит предыдущего ряда. Перегородки крепятся к несущим и ограждающим конструкциям соединительными изделиями МС-1. Над дверными проемами устанавливаются стальные уголки 50х3. Угловые соединения выполняются с обязательной перевязкой швов.