С. Фархад, д. т. н.

Газобетон — один из видов ячеистых бетонов, строительный материал, насыщенный газовыми пузырьками (ячейками), которые делают бетон лёгким и «тёплым». Из него изготавливают весьма эффективные стеновые блоки и панели, плиты покрытий и перекрытий.

Чем больше суммарный объём ячеек, т. е. чем легче бетон, тем выше его теплозащитные свойства, тем тоньше может быть выполняемый из него строительный элемент, тем меньше материалоёмкость продукции, ниже расходы энергии на добычу, доставку и переработку сырья, меньше трудозатраты при изготовлении и монтаже элементов, меньше расходы на транспортировку готовой продукции.

Сделать продукцию более лёгкой не сложно, проблема в другом. Чем легче бетон, тем ниже его прочность. Эта физическая закономерность, характерная для любого пористого материала, — непреложна.

Однако есть обходной манёвр. Ни при каких условиях материал не бывает одинаково загруженным во всех точках блока или панели, всегда есть более нагруженные опасные зоны. К ним относится поверхностный слой элемента, непосредственно воспринимающий и механические нагрузки, и любые агрессивные воздействия.

Если этот поверхностный слой (толщиной всего 1–2 см) усилить, то в остальной части изделия можно спокойно снижать плотность (а значит и прочность) материала без опасения снизить эксплуатационные характеристики изделия.

Интересно, что и в изделиях, непосредственно не воспринимающих ни сосредоточенных сил, ни атмосферных воздействий, максимально нагруженным также может оказаться поверхностный слой. Например, плита междуэтажного перекрытия, защищённая деревянным чистым полом, не испытывает влияний ни дождя, ни высоких каблуков, но максимальные напряжения, как и в любом изгибаемом элементе, также возникают у неё в поверхностном слое.

Казалось бы, нет ничего проще усиления поверхностной зоны изделия: двухслойные и даже трёхслойные конструкции давно известны, их технология отработана, опыт применения накоплен — вперёд и с песнями... Но не всё так просто. Есть множество причин, по которым этот способ представляется недостаточно эффективным.

Двухслойные конструкции требуют наличия двух технологических линий по складированию, транспортировке и дозированию ингредиентов, по затворению двух бетонных смесей; изделия дважды формуются, да ещё с технологической выдержкой между операциями, что повышает и трудоёмкость, и энергоёмкость процесса.

Есть ещё одна неприятность: слои не идентичны — ни по составу, ни по свойствам, они характеризуются разной усадкой, разным коэффициентом температурного расширения, разной паропроницаемостью, а всё это чревато деструкцией.

Самый же главный недостаток традиционных двухслойных конструкций в наличии резкой границы между слоями, которая является местом концентрации напряжений. На этой границе скапливается конденсат, замерзающий с увеличением объёма и буквально разрывающий конструкцию.

Раньше, когда плотность слоёв различалась примерно в 2 раза, перечисленные неприятности были не очень заметны, но когда плотность ячеистого бетона снизилась до 600 кг/м3, т. е. стала в 4 раза меньше, чем у тяжёлого бетона, ситуация осложнилась, а с перспективой дальнейшего снижения плотности она просто зашла в тупик.

Наиболее простым способом повышения прочности ячеистого бетона является увеличение его плотности, например, путем удаления газа из его ячеек. В процессе схватывания бетона происходит внутренний отсос воды затворения и открывается контракционная пористость перегородок между газовыми ячейками, позволяющая, при помощи механических усилий, отжимать из них газ.

Проблема в том, что в случае обычного прессования неотвердевшего ячеистого бетона, создаётся однородное поле сжимающих напряжений, приводящее к уплотнению всей толщи изделия, в то время как требуется уплотнить лишь тонкий поверхностный слой, да ещё обеспечить в нём плавное изменение плотности по толщине.

Теоретическими исследованиями Буссинеска, Фламана, Мелана и др. установлено, что затухающее поле напряжений, с максимумом на поверхности, может быть получено лишь тогда, когда сжимающая нагрузка приложена не ко всей, а только к части этой поверхности. Получены соответствующие математические выражения.

Например, поверхностный слой переменной плотности может быть получен, если взять штамп, площадь которого существенно меньше открытой поверхности обрабатываемого изделия, и последовательно уплотнять всю поверхность. Но это долго и нетехнологично. К счастью, в теории, аналогичный результат уплотнения достигается в случае не только круглого или, например, квадратного штампа, но и полосового. А отсюда всего один шаг до весьма технологичного полосового штампа в виде прикатывающего вала, который и переставлять не надо.

Параметрами, позволяющими управлять строением прикатанного слоя, являются: глубина погружения вала в ячеистый бетон, температура бетона, длительность технологической выдержки перед прикаткой и др.

У газобетонных изделий в результате вспучивания над бортами формы образуется выступающая горбушка, которую обычно срезают и, чаще всего, не взирая на возмущения экологов, направляют в отвал, загрязняя окружающую среду (затраты на утилизацию горбушки, зачастую, оказываются больше получаемой прибыли). Надо добавить, что срезка и удаление горбушки требуют значительных затрат ручного труда, а механизация этих операций связана с большими капитальными затратами и под силу только крупным заводам.

В случае применения прикатки проблемы горбушки частично или полностью снимаются, она валом вдавливается в изделие. Иногда, при высокой горбушке, при необходимости получения тонкого уплотнённого слоя, часть горбушки, по её высоте, срезают.

Длительная работа автора в НИИ позволила накопить богатый опыт и выявить многие скрытые проблемы прикатки ячеистого бетона. Сразу же выяснилось, что даже схватившийся бетон безобразно налипает на прикатывающий вал, и тут не помогают никакие смазки. Вторая неприятность — сдвиг прикатываемой горбушки, в результате чего за валом, на уплотнённой поверхности, остаются глубокие поперечные трещины. Были и ещё неожиданности.

Первую самоходную прикатывающую машину, предназначенную специально для прикатки ячеистого бетона, создали в г. Донецке и довольно быстро внедрили её на ряде заводов — в Донецке, Курахово, Ступино и др. Оригинально были решены проблемы трещин и налипания на вал. Прикатывающий вал вращали со скоростью около 200 об./мин. Газобетонная смесь под воздействием вала тиксотропно разжижалась, дегазировалась, и частично усреднялась её плотность в пределах поверхностного слоя толщиной около 5 см . Налипание смеси на вал и трещины были ликвидированы, но обнаружилась другая неприятность — расслоение прикатанных изделий.

Сначала прикатанный слой рассматривали как своеобразную наружную штукатурку стеновых панелей, но вскоре выяснилось, что толстый и излишне плотный прикатанный слой недостаточно паропроницаем, что и приводило к его отслаиванию. Технология не позволяла уменьшать ни толщину, ни плотность слоя, но отказаться от прикатки и вернуться к срезке горбушки не хотелось. В результате переконструировали формы и стали прикатывать не наружную, а внутреннюю сторону панели.

К тому моменту в г. Челябинске была разработана машина иной конструкции. Проблема трещин решалась также за счёт принудительного вращения вала, но его угловая скорость соответствовала линейной скорости перемещения машины, вал не скользил по смеси, не разжижал и не усреднял её. Строение прикатанного слоя стало более предсказуемым, сохранялась его паропроницаемость и плавность изменения плотности.

Не менее оригинально была решена и проблема налипания смеси на вал. Он был выполнен в виде толстостенной шлифованной трубы из нержавеющей стали, внутри которой располагались электронагреватели (ТЭНы), нагревавшие его поверхность до температуры 200–300 °С. Во время прикатки влажного газобетона между валом и изделием возникала прослойка пара, исключающая возможность налипания смеси.

Машина оборудована рядом дополнительных узлов и выполнена в двух вариантах: с длиной вала 2 и 3 м . Она была успешно внедрена на ряде заводов, в Калинине, Старом Осколе и др. Максимальная плотность бетона в поверхностном слое, прикатанном рассматриваемой машиной, не превышает 1300 кг/м3, что существенно меньше плотности обычных штукатурных растворов, а следовательно здесь гарантирована достаточная паропроницаемость слоя, исключающая возможность его отслоения. В то же время максимальная прочность этого материала достигает 20 МПа, т. е. в 2–4 раза выше прочности штукатурки.

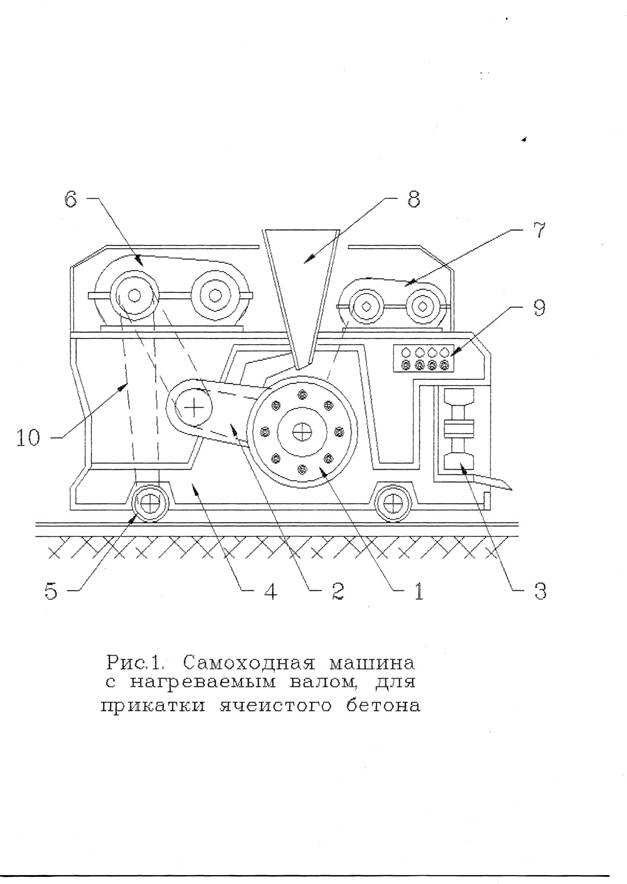

На рис. 1 показаны основные узлы машины: нагреваемый прикатывающий вал 1, поворотная каретка, поддерживающая вал 2, узел частичной (регулируемой по высоте) срезки горбушки 3, рама машины 4, ходовые колеса 5, привод хода машины и вращения вала 6, привод перемещений по вертикали вала и узла срезки горбушки 7; бункер для дисперсного материала (декоративного, гидрофобного и т. п.) при необходимости подсыпаемого на прикатываемую поверхность 8, пульт управления 9, цепная передача 10. На рисунке не показан узел принудительной подсушки поверхности и ряд других узлов.

Использование прикатки позволило кардинально пересмотреть конструктивное решение крупноразмерных ячеистобетонных изделий, ввести врасчёт объективно существующий уплотнённый слой и перейти от однородных (однослойных) конструкций к вариатропным, а это позволило существенно повысить качество изделий и экономить до 30 % материалов, включая арматурную сталь.